Audi Q6 e-tron batteri

Lithium-ion batterisystemet til Audi Q6 e-tron kan lagre opptil 100 kWh energi og bruker 800 volt system.

Q6 e-tron-serien, bygget i Ingolstadt, er den første helelektriske høyvolumsmodellen produsert på et tysk Audi-anlegg. Samtidig konsoliderer merket med de fire ringene nye ferdigheter og teknologier ved selskapets hovedkvarter med monteringen av det nyutviklede høyspenningsbatteriet (HV) for Premium Platform Electric (PPE). Takket være den nye batterienheten øker Audi gradvis det vertikale produksjonsområdet for helelektriske modeller og samler erfaring for produksjon av batterimoduler lenger ned i linjen.

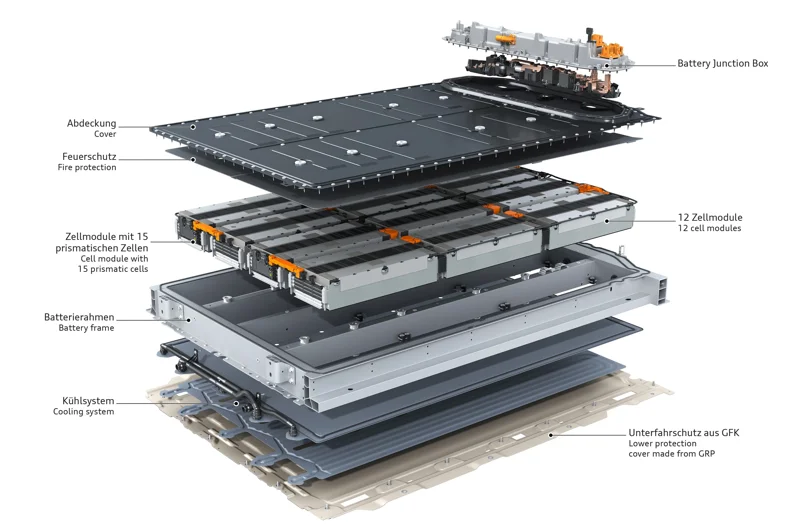

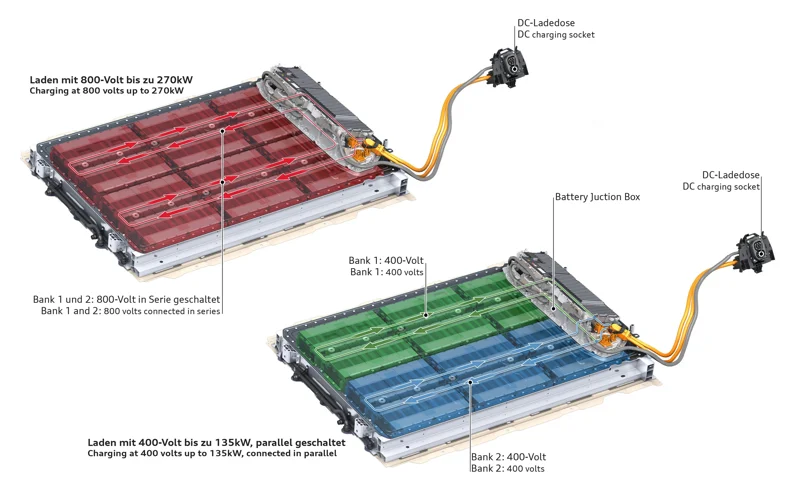

Som en del av produksjonen av Audi Q6 e-tron-serien, monteres cirka 1000 høyspenningsbatterier (HV) hver dag på et område på rundt 30 000 kvadratmeter. Totalt jobber ca 300 ansatte i batterimontering i tre skift. Automatiseringsraten stiger til rundt 90 prosent. For hvert høyspentbatteri faller produksjonstiden fra omtrent to timer til bare 55 minutter. Sammenlignet med batterisystemene Audi har brukt til dags dato, består batteriet til PPE av kun tolv moduler med totalt 180 prismatiske celler. Til sammenligning: HV-batteriet i Q8 e-tron består av 36 moduler og 432 celler. Den betydelige utvidelsen av cellene tilsvarer tett systemspenningen på 800 volt for å oppnå best mulig balanse mellom rekkevidde og ladeytelse.

100Kwh bruttopakke, 12 moduler

For PPE er forholdet mellom nikkel og kobolt og mangan i cellene ca. 8:1:1, med redusert andel kobolt og økt andel nikkel, noe som er spesielt viktig for energitettheten.

Reduksjonen av antall moduler for PPE-batteriene gir en rekke fordeler. Batteriet, som kan brukes modulært for modeller med høyt gulv og flatt gulv, krever mindre installasjonsplass, er lettere og kan integreres bedre i kjøretøyets kollisjonsstruktur og kjølesystem. Det krever også færre kabler og høyspenningskontakter. Antall boltede fester er betydelig redusert. I tillegg er de elektriske forbindelsene mellom modulene kortere, noe som reduserer tap og vekt betydelig. En kjøleplate integrert i batterihuset sikrer homogen varmeoverføring og dermed tilnærmet optimal batterikondisjonering. De beskyttende sideskjørtene av varmformet stål er ikke festet til batteriet, men i stedet festet svært sikkert til kroppen. Undervognsbekledningen laget av fiberkomposittmateriale er også ny. Denne konstruksjonen reduserer vekten ytterligere og forbedrer den termiske isolasjonen mellom batteriet og omgivelsene. Dette gjør at PPE-batteriet kan varmes eller kjøles mer effektivt.

Batterikapasitet 100 kWh og ladeeffekt opp til 270 kW

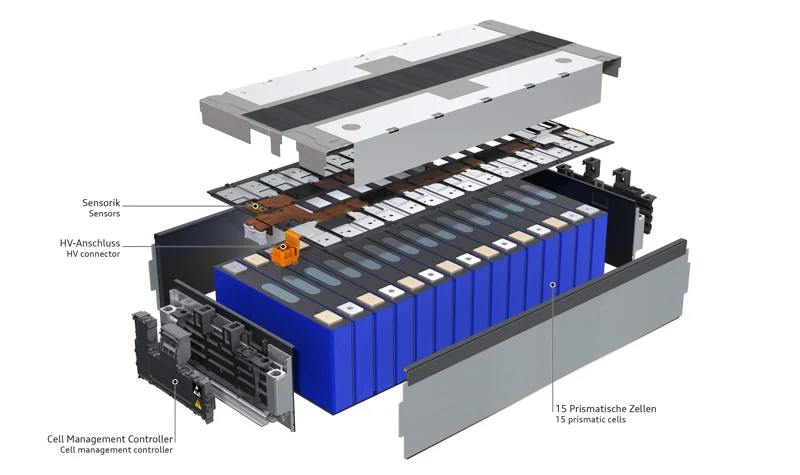

HV-batteriet for PPE ble utviklet fra grunnen av og strukturen ble forenklet. Den er utstyrt med tolv moduler og 180 celler og har en brutto lagringskapasitet på 100 kWh (94,9 netto). For hver modul er 15 elektrokjemiske celler koblet i serie. Maksimal ladeeffekt for 100 kWh-batteriet er 270 kW.

Batterimodul med 15 x 152 ah celler

En variant med en kapasitet på 83 kWh er også tilgjengelig for Audi Q6 e-tron-serien. Sistnevnte består av ti moduler og 150 celler. Takket være optimert cellekjemi og høyytelses termisk styring, kan 100 kWh-batteriet lades fra 10 til 80 prosent på 21 minutter ved en passende hurtigladestasjon. Å lade opp en rekkevidde på opptil 255 kilometer (158 mi) er mulig på bare ti minutter.

Batteristyringskontrolleren (BMC), en sentral kontrollenhet utviklet spesielt for PPE, er ansvarlig for den gjeldende kontrollen som kreves for rask og batteribesparende lading. BMC er fullstendig integrert i HV-batteriet. Som en del av en permanent overvåking sender de tolv cellemodulkontrollerne (CMS) data som gjeldende modultemperatur eller cellespenningen til BMC, som sender informasjonen sin, for eksempel angående endringstilstand (SoC), til HCP 4 høyytelses datamaskin (del av den nye E3 1.2 elektroniske arkitekturen). Denne datamaskinen sender på sin side data til den nye prediktive termiske styringen, som regulerer kjøle- eller varmesirkulasjonen etter behov for optimal batteriytelse.

Hvis en ladestasjon jobber med 400-volts teknologi, er banklading mulig for første gang. 800-volts batteriet deles automatisk i to batterier med lik spenning, som deretter kan lades parallelt med opptil 135 kW. Begge halvdelene av batteriet bringes først til samme ladenivå og lades deretter sammen.

Batterimodul med 15 x 152 ah celler

Effektiv termisk styring for kortere ladetid, større rekkevidde og lengre levetid

Intelligent termisk styring gir et vesentlig bidrag til den høye ladeytelsen og den lange levetiden til HV-batteriet i PPE. Den viktigste komponenten er prediktiv termisk styring, som bruker data fra navigasjonen, ruten, avgangstimeren og kundens bruksatferd for å beregne behovet for kjøling eller oppvarming på forhånd, samt å gi dem både effektivt og ved riktig tid. Hvis en kunde kjører til en HPC-ladestasjon inkludert i den planlagte ruten, forbereder den prediktive termiske styringen DC-ladeprosessen og kjøler eller varmer opp batteriet slik at det kan lades raskere, og dermed reduseres ladetiden.

Hvis det er en bratt stigning fremover, justerer den termiske styringen HV-batteriets temperatur ved passende kjøling for å forhindre høyere termisk stress.

Dersom kunden ikke oppgir informasjon som prediktive data kan utledes fra, regulerer en standardalgoritme HV-batteriets termiske styring. Denne algoritmen samler også inn mye informasjon og reagerer på kjøresituasjonen. Hvis føreren for eksempel har valgt effektivitetsmodus i kjørevalgmenyen, aktiveres kondisjoneringen av batteriet senere og den reelle rekkevidden kan økes avhengig av kjøreatferd. I dynamisk modus er målet optimal ytelse. Men hvis dagens trafikksituasjon ikke tillater dynamisk kjøring, vil termostyringen reagere på dette og minimere energibruken for batterikondisjonering.

Etterkondisjonering og kontinuerlig kondisjonering er også nytt i PPE termisk styring. Disse funksjonene overvåker batteritemperaturen i hele bilens levetid, slik at batteriet holdes i det optimale temperaturområdet selv når kjøretøyet ikke er i bevegelse – for eksempel ved varme utetemperaturer. Dette tiltaket bidrar også til forlenget batterilevetid.

På grunn av høy temperaturhomogenitet inne i batteriet, kan ytelsen økes - det er grunnen til at kjølevæsken ledes under modulene i henhold til U-flow-prinsippet. Batterikjøleplaten er også en strukturell komponent av batteriet, som gjør at et ekstra gulvpanel i HV-rommet til batterihuset kan elimineres og den termiske forbindelsen til modulene kan optimaliseres ved hjelp av en varmeledende pasta.

Ladekurve

Nedenfor er ladekurven for 100 kWh batteri. Kilde EVKX.net